Công nghệ sản xuất găng tay nitrile phòng sạch hiện đại được cải tiến để đáp ứng các yêu cầu khắt khe về chất lượng, độ sạch, và khả năng chống lại hóa chất, vi sinh vật trong môi trường nhạy cảm. Sự phát triển trong lĩnh vực công nghệ sản xuất đã tối ưu hóa cả quy trình sản xuất, kiểm soát chất lượng, và giảm thiểu tác động môi trường. Dưới đây là các công nghệ sản xuất hiện đại trong quy trình chế tạo găng tay nitrile phòng sạch:

1. Công nghệ nguyên liệu nitrile cao cấp

- Cao su nitrile tổng hợp (NBR): Nguyên liệu chính để sản xuất găng tay nitrile phòng sạch là cao su nitrile butadiene (NBR). Nitrile là một hợp chất tổng hợp có tính năng vượt trội như:

- Khả năng chống hóa chất: Nitrile có khả năng chống lại các dung môi hữu cơ, dầu mỡ, và hóa chất mạnh, điều này rất cần thiết trong môi trường phòng sạch.

- Độ bền cao: Găng tay nitrile có độ bền cơ học tốt hơn so với cao su tự nhiên, chống rách và đâm thủng cao.

- Không gây dị ứng: Khác với latex, nitrile không gây dị ứng cho người sử dụng, điều này rất quan trọng trong các môi trường y tế và sản xuất điện tử.

- Công nghệ chế biến nguyên liệu: Các nhà sản xuất sử dụng công nghệ tinh chế và pha trộn tiên tiến để tạo ra hỗn hợp nitrile có độ tinh khiết cao, đáp ứng tiêu chuẩn phòng sạch và hạn chế tối đa các phụ gia có thể gây ô nhiễm.

2. Công nghệ nhúng khuôn tiên tiến (Dipping Technology)

- Nhúng trực tiếp và đa lớp: Quy trình nhúng khuôn vào dung dịch cao su nitrile là một bước quan trọng để định hình găng tay. Công nghệ hiện đại cho phép tạo ra các lớp mỏng và đồng đều, từ đó giảm thiểu tình trạng lỗ kim hoặc lỗi sản phẩm.

- Công nghệ nhúng đa giai đoạn (multistage dipping): Đối với các loại găng tay nitrile phòng sạch cao cấp, công nghệ nhúng nhiều lớp có thể được sử dụng để tăng độ bền và khả năng chống hóa chất mà không làm giảm tính linh hoạt của găng tay.

- Nhúng trong môi trường kiểm soát: Quy trình nhúng được thực hiện trong môi trường kiểm soát chặt chẽ về nhiệt độ, độ ẩm và chất lượng không khí để đảm bảo không có hạt bụi hoặc tạp chất làm ảnh hưởng đến độ sạch của găng tay.

3. Công nghệ loại bỏ bột và xử lý bề mặt

- Loại bỏ bột (Powder-Free Technology): Đối với găng tay phòng sạch, việc sử dụng công nghệ loại bỏ bột là rất quan trọng vì bột có thể phát thải hạt bụi và gây ô nhiễm trong môi trường phòng sạch. Các công nghệ như chlorination (khử trùng bằng clo) được sử dụng để làm trơn bề mặt găng tay, giúp dễ đeo và tháo mà không cần đến bột.

- Xử lý bề mặt bằng công nghệ plasma: Một số nhà sản xuất sử dụng công nghệ plasma để xử lý bề mặt găng tay, giúp tăng cường khả năng chống tĩnh điện và cải thiện tính năng chống hóa chất. Plasma cũng giúp loại bỏ các tạp chất và vi khuẩn, đảm bảo độ sạch tối đa.

4. Công nghệ giặt và khử nhiễm (Washing and Decontamination)

- Sử dụng nước siêu tinh khiết (DI Water): Sau khi sản xuất, găng tay được giặt bằng nước siêu tinh khiết (deionized water) để loại bỏ hoàn toàn tạp chất, bụi bẩn và hóa chất còn sót lại trên bề mặt. Quá trình này giúp giảm thiểu phát thải hạt, đáp ứng các tiêu chuẩn phòng sạch ISO.

- Giặt nhiều giai đoạn: Quy trình giặt nhiều lần với nước DI giúp loại bỏ tất cả các chất bẩn, vi sinh vật và hóa chất tồn dư. Các công nghệ lọc nước hiện đại như siêu lọc và thẩm thấu ngược đảm bảo rằng nước sử dụng trong quá trình giặt có độ tinh khiết cao nhất.

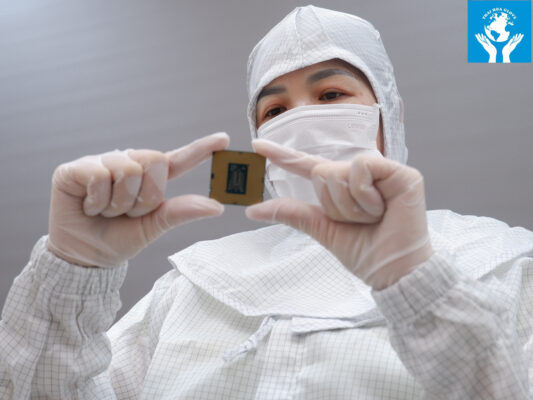

5. Công nghệ kháng tĩnh điện (ESD Protection)

- Khả năng kháng tĩnh điện (Electrostatic Discharge) là một tính năng quan trọng trong các phòng sạch sản xuất linh kiện điện tử. Găng tay nitrile có thể được xử lý bằng các hợp chất đặc biệt hoặc ứng dụng công nghệ chống tĩnh điện để đảm bảo không tích tụ điện tích trong quá trình làm việc. Điều này giúp bảo vệ các thiết bị nhạy cảm với tĩnh điện và tăng tính an toàn trong môi trường làm việc.

6. Công nghệ kiểm soát chất lượng tự động

- Hệ thống kiểm tra tự động: Các nhà máy sản xuất hiện đại sử dụng cảm biến quang học, camera công nghiệp và hệ thống kiểm tra tự động để phát hiện các lỗi trên găng tay như lỗ kim, lỗi độ dày, và các khuyết tật khác. Các hệ thống này có thể hoạt động với độ chính xác cao, đảm bảo rằng chỉ những sản phẩm đạt tiêu chuẩn mới được xuất xưởng.

- Kiểm tra phát thải hạt: Găng tay nitrile phòng sạch phải trải qua các bài kiểm tra về khả năng phát thải hạt và kiểm tra vi sinh để đảm bảo đáp ứng các tiêu chuẩn ISO 14644 về phòng sạch. Công nghệ đo lường tiên tiến được sử dụng để phân tích và đánh giá mức độ phát thải hạt của từng lô sản phẩm.

7. Công nghệ đóng gói trong môi trường phòng sạch

- Đóng gói vô trùng: Găng tay nitrile phòng sạch thường được đóng gói ngay trong môi trường phòng sạch, đảm bảo không bị nhiễm bẩn sau khi sản xuất. Công nghệ đóng gói chân không hoặc đóng gói có kiểm soátđược sử dụng để duy trì độ sạch của sản phẩm trong quá trình vận chuyển và lưu trữ.

- Vật liệu đóng gói đặc biệt: Sử dụng các vật liệu đóng gói chống tĩnh điện và không phát thải hạt để đảm bảo găng tay giữ nguyên tính năng phòng sạch cho đến khi sử dụng.

8. Công nghệ thân thiện môi trường

- Giảm thiểu chất thải và hóa chất: Các nhà sản xuất ngày càng sử dụng các công nghệ thân thiện với môi trường như giảm thiểu nước thải, tái chế nguyên liệu, và sử dụng năng lượng tái tạo trong quá trình sản xuất.

- Công nghệ phân hủy sinh học: Một số loại găng tay nitrile hiện đại được phát triển với công nghệ phân hủy sinh học, giúp giảm tác động môi trường sau khi sử dụng mà không làm mất đi các tính năng chống hóa chất và phòng sạch.

Kết luận

Công nghệ sản xuất găng tay nitrile phòng sạch hiện đại tập trung vào việc tối ưu hóa quy trình để đáp ứng các tiêu chuẩn khắt khe về độ sạch, khả năng chống hóa chất, và an toàn cho người sử dụng. Các công nghệ như nhúng khuôn tiên tiến, xử lý bề mặt bằng plasma, kháng tĩnh điện, và đóng gói vô trùng giúp tạo ra các sản phẩm chất lượng cao phù hợp cho nhiều ngành công nghiệp nhạy cảm như dược phẩm, sản xuất điện tử, và công nghệ sinh học.

——————–

𝙏𝙝𝙖́𝙞 𝙃𝙤̀𝙖 – 𝙉𝙝𝙖̀ 𝙢𝙖́𝙮 𝙜𝙖̆𝙣𝙜 𝙩𝙖𝙮 𝙥𝙝𝙤̀𝙣𝙜 𝙨𝙖̣𝙘𝙝 𝙙𝙪𝙮 𝙣𝙝𝙖̂́𝙩 𝙩𝙖̣𝙞 𝙑𝙞𝙚̣̂𝙩 𝙉𝙖𝙢